A etapa de flotação é um dos pilares do beneficiamento mineral moderno.

Processos baseados em diferenças de hidrofobicidade (propriedade de repelir a água), reagentes altamente específicos e equipamentos de grande porte convergem para uma operação que exige elevada confiabilidade, precisão na dosagem química, robustez no manuseio de polpas abrasivas e estabilidade operacional contínua.

Em um ambiente onde qualquer interrupção ou descontrole de variáveis pode resultar em perdas expressivas de recuperação metalúrgica, a escolha dos equipamentos auxiliares é determinante.

Nesse contexto, a OMEL Bombas e Compressores, com mais de setenta anos de atuação em engenharia de bombeamento, oferecem soluções técnicas completas para apoiar plantas de flotação nos mais diversos segmentos da mineração.

Bombas dosadoras e bombas verticais OMEL desempenham papéis essenciais no condicionamento na dosagem de reagentes e drenagens, garantindo confiabilidade, precisão e compatibilidade com ambientes altamente agressivos.

A flotação na mineração moderna

A flotação é o processo responsável por separar seletivamente minerais de interesse da ganga (rochas ou minérios sem valor econômico), com base na adsorção (processo pelo qual moléculas aderem à superfície de um sólido ou líquido, sem penetrar) seletiva de reagentes coletores e na adesão das partículas hidrofóbicas às bolhas de ar.

O método envolve:

- Mistura do minério finamente moído com água e reagentes (polpa);

- Aeração controlada, gerando bolhas às quais minerais hidrofobizados aderem;

- Elevação das partículas valiosas adsorvidas, formando espuma;

- Remoção do concentrado presente na espuma;

- Descarga dos rejeitos que permanecem na polpa.

A eficácia do processo depende de variáveis como granulometria, pH, concentração de reagentes, aeração, tempo de residência e estabilidade da espuma.

Como essas variáveis são diretamente influenciadas por equipamentos auxiliares, especialmente bombas dosadoras e bombas verticais, a confiabilidade desses sistemas é um fator determinante para manter recuperação e teor dentro de padrões industriais.

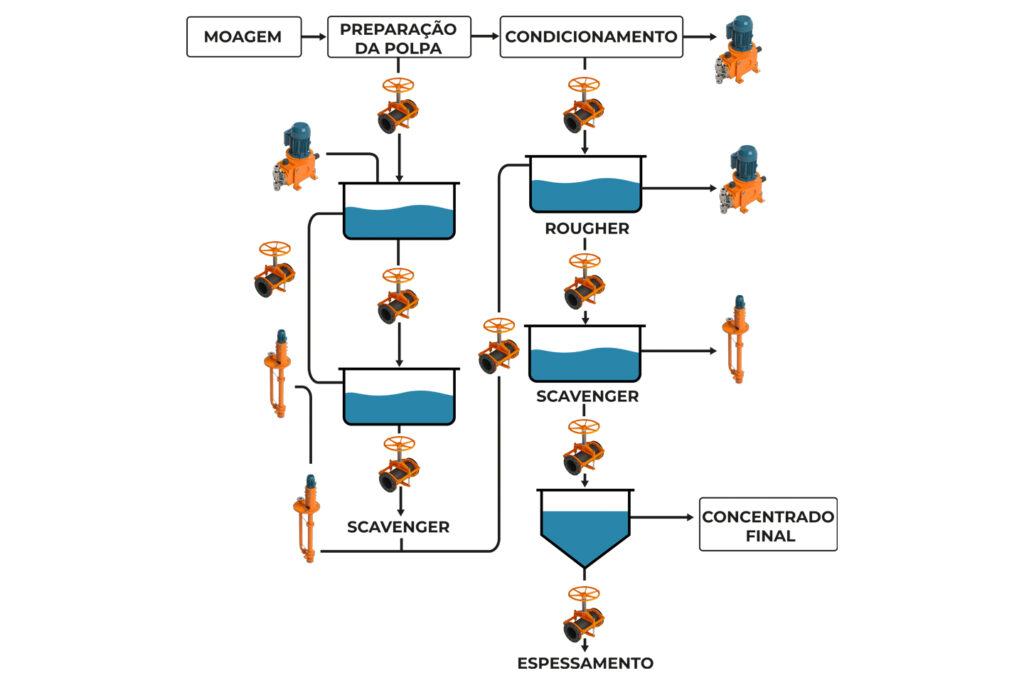

Etapas e circuitos da flotação

Um circuito padrão de flotação industrial geralmente inclui:

Condicionamento

O condicionamento é a fase em que a superfície dos minerais é preparada para a flotação. Nos tanques de agitação controlada, a polpa recebe coletores, espumantes, depressores e reguladores de pH em dosagens precisamente ajustadas.

Durante esse período, ocorre a adsorção seletiva dos coletores nos minerais valiosos, tornando-os hidrofóbicos, enquanto os depressores mantêm a ganga hidrofílica. O controle do pH atua diretamente na estabilidade das espécies químicas e na seletividade do processo.

Uma boa etapa de condicionamento garante que, ao entrar nas células de flotação, a polpa apresente superfícies minerais adequadamente modificadas, condição essencial para uma separação eficiente.

Rougher

A etapa rougher é o ponto inicial da separação por flotação e tem como objetivo maximizar a recuperação dos minerais valiosos. Aqui, células mecânicas de grande porte promovem intensa aeração e dispersão das bolhas, permitindo que partículas hidrofobizadas se fixem à espuma.

Como a prioridade é recuperar o máximo possível de massa útil, o concentrado obtido ainda apresenta teor relativamente baixo, exigindo etapas posteriores de limpeza.

Parâmetros como altura da espuma, taxa de aeração, granulometria e dosagem de espumante exercem influência direta no desempenho do rougher e, portanto, na recuperação global do circuito.

Cleaner

O concentrado do rougher segue para a etapa cleaner, onde o foco passa a ser elevar o teor do produto final. Células mecânicas ou colunas de flotação são utilizadas para remover impurezas remanescentes, promovendo uma separação mais seletiva.

A dosagem de espumantes, depressores e outros reagentes nessa fase requer maior rigor, pois pequenas variações podem comprometer a seletividade.

Ao final do cleaner, obtém-se um concentrado mais puro, adequado para a etapa de espessamento e posterior filtragem.

Scavenger

O scavenger trata o rejeito proveniente das etapas anteriores, buscando recuperar partículas valiosas que não flutuaram no rougher ou no cleaner. É uma etapa voltada à recuperação complementar, responsável por evitar perdas metalúrgicas significativas.

Como esse fluxo costuma apresentar partículas mais finas e, por vezes, menor hidrofobicidade, o scavenger exige ajustes adicionais de coletor e, frequentemente, condições hidrodinâmicas diferenciadas.

Parte do material recuperado pode retornar ao circuito, contribuindo para aumentar a recuperação global da planta.

Espessamento e Filtragem

O concentrado final obtido na flotação contém elevada umidade e deve passar por etapas de desaguamento antes de seguir para processos subsequentes.

No espessador, ocorre a sedimentação gravitacional da polpa, separando água e sólidos. A água clarificada é frequentemente recirculada para o processo, reduzindo consumo hídrico.

Posteriormente, na filtragem, remove-se a umidade remanescente por meio de filtros prensa, discos ou tambores. O produto apresenta características adequadas para transporte, pelotização, secagem ou fundição, conforme o mineral processado.

O papel das soluções OMEL no sistema de flotação

A OMEL oferece três famílias de produtos essenciais para uma operação estável de plantas de flotação:

- Bombas Dosadoras: para a dosagem precisa de reagentes, garantindo seletividade e estabilidade da espuma.

- Bombas Verticais VS4: para drenagens de tanques ou cisternas sumps e recirculações críticas do processo.

- Válvulas de Mangote: para controle e isolamento do fluxo de polpa.

Bombas Dosadoras OMEL aplicadas à flotação

São desenvolvidas para aplicações industriais que exigem elevada precisão, repetibilidade e resistência a produtos químicos agressivos, características fundamentais para o controle de reagentes de flotação.

No processo, são utilizadas para dosar:

- Coletores (xantatos, ditiocarbamatos, aminas);

- Espumantes (MIBC, poliglicóis);

- Reguladores de pH (cal, soda cáustica, ácido sulfúrico);

- Depressores (amidos, dextrinas, silicato de sódio);

- Ativadores (íons cobre, sulfato).

A seguir, descrevemos as linhas OMEL mais usadas na mineração.

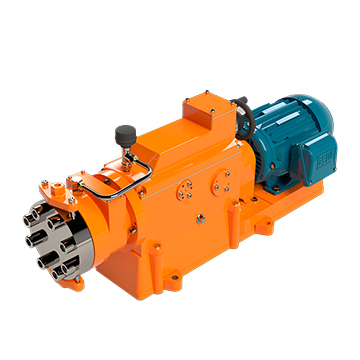

Linha DMP – Bomba Dosadora de Pistão

Desenvolvida a partir da linha NSP, a DMP é uma bomba compacta com acionamento mecânico, indicada para dosagens robustas em ambiente industrial.

Características técnicas:

- Capacidade por cabeça: até 1.040 L/h

- Pressão: até 328 bar

- Modularidade: até 6 cabeças independentes

- Temperatura: até 80°C

Aplicações típicas na flotação:

- Dosagem de coletores de alta toxicidade (ex.: xantatos);

- Injeção de aminas em flotação reversa;

- Ajuste fino de reagentes de condicionamento.

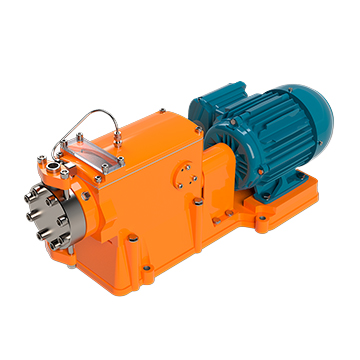

Linha DMD / DMD-M / DMD-G – Diafragma mecânico

As bombas dosadoras DMD são compactas e de construção monobloco, com diafragma elastomérico acionado mecanicamente. Combina robustez e estanqueidade.

Características técnicas:

- Capacidade por cabeça: até 1.050 L/h

- Pressão: até 10 bar

- Modularidade: até 6 cabeças (3 cabeças no modelo DMD/G)

- Temperatura: 0°C a 80°C (metálica) / 0°C a 50°C (plástica)

Aplicações na mineração:

- Dosagem de espumantes (MIBC, álcool graxo);

- Dosagem de depressores poliméricos (amido, dextrina);

- Dosagens de menor agressividade química.

Linha NSP – Diafragma Hidráulico

A linha NSP foi projetada para atender aplicações severas, com alta pressão e elevada temperatura.

Características técnicas:

- Capacidade por cabeça: até 5.500 L/h

- Pressão: até 340 bar

- Temperatura: -40°C a 400°C

- Repetibilidade: ±1%

Aplicações na flotação:

- Processos de grande porte e alta demanda de reagentes;

- Dosagens críticas em circuitos complexos;

- Interação com reagentes corrosivos.

NSP/P – Pistão Hidráulico

As bombas da linha NSP/P, é voltada a serviços de alta precisão, com controle linear da capacidade.

Características técnicas:

- Capacidade por cabeça: até 33.600 L/h

- Pressão: até 350 kgf/cm²

- Temperatura: -40°C a 400°C

Aplicável a plantas de grande porte (ex.: flotação bulk ou concentradores complexos).

NSP/M – NSP/M-P – Pequenas capacidades

Bomba Dosadora NSP/M – NSP/M-P – OMEL

Características técnicas:

- Capacidade: 0,26 a 13 L/h

- Pressão: até 200 bar

- Temperatura: -40°C a 400°C

Uso típico: controle fino de ativadores e modificadores em etapas secundárias.

Bombas Verticais OMEL VS4 no sistema de flotação

As bombas verticais da OMEL , especialmente o modelo VS4, são amplamente utilizadas em mineração pela robustez, durabilidade e adequação técnica de bombeamento para drenagens de cavas de minas ou cisternas.

Capacidades e faixa operacional

- Vazões: até 500 m³/h

- Alturas manométricas: até 200 m

- Pressões: até 24,5 bar

- Temperaturas: até 260°C

- Comprimentos: até 6 m

Essas faixas cobrem praticamente todas as aplicações de sumps, drenos e recirculação no ambiente da flotação.

Aplicações dentro da flotação:

- Drenagens de sumps sob células rougher;

- Bombeamento de underflow em áreas críticas;

- Operações contínuas associadas ao circuito scavenger.

Essas bombas não são aplicáveis para o bombeamento de polpa.

Válvulas Mangote no controle e isolamento de fluxo

No ambiente de flotação, além das bombas, os sistemas de controle e isolamento de fluxo desempenham papel importante na estabilidade operacional do processo.

Entre as soluções mais utilizadas nesse contexto, destacam-se as válvulas mangote, também chamadas de válvulas de aperto ou pinch valves, amplamente empregadas em circuitos de polpa mineral.

A válvula de mangote opera por meio da compressão externa de um mangote elastomérico, promovendo o bloqueio ou a regulagem do fluxo sem a presença de partes metálicas em contato direto com o fluido. Essa característica construtiva confere vantagens significativas quando aplicada a polpas abrasivas, altamente carregadas de sólidos e com comportamento reológico variável — condições típicas dos circuitos de flotação.

Aplicações típicas das válvulas mangote na flotação

Na flotação, as válvulas mangote são utilizadas principalmente em:

- Linhas de transferência de polpa entre células rougher, cleaner e scavenger

- Descarga e isolamento de sumps e caixas de polpa

- Controle de fluxo em circuitos de retorno e recirculação

- Isolamento de equipamentos para manutenção sem drenagem completa do sistema

- Aplicações com sólidos em suspensão elevada (25 a 50%)

Sua aplicação é especialmente vantajosa em pontos onde válvulas convencionais (gaveta, globo, esfera ou borboleta) apresentam falhas recorrentes por abrasão, travamento mecânico ou incrustação de sólidos.

Por que válvulas mangote são preferidas em flotação

Do ponto de vista técnico operacional, as válvulas de mangote oferecem benefícios claros para o processo de flotação, sendo os principais:

- Alta resistência à abrasão, uma vez que o único elemento em contato com a polpa é o mangote elastomérico;

- Passagem plena, sem obstruções internas, reduzindo riscos de entupimento;

- Vedação eficiente, mesmo com partículas sólidas em suspensão;

- Baixa manutenção, com substituição rápida do mangote quando necessário;

- Excelente desempenho em serviços intermitentes ou contínuos;

- Permite o uso de “pig” em operações de limpeza de tubulações.

Essas características tornam a válvula de mangote particularmente adequada para trabalhar em conjunto com bombas de polpa e bombas verticais, preservando a integridade hidráulica do sistema e aumentando a disponibilidade da planta.

Embora as válvulas mangote apresentem elevada durabilidade, sua vida útil está diretamente associada à correta seleção do material do mangote, considerando:

- Tipo de mineral processado

- Granulometria

- Concentração de sólidos

- Temperatura do processo

- Presença de reagentes químicos agressivos

A especificação adequada garante desempenho consistente, redução de paradas não programadas e maior segurança operacional.

Integração das Soluções OMEL no Fluxo de Flotação

A integração das soluções OMEL no sistema de flotação ocorre de forma sistêmica, contemplando o controle químico do processo, o bombeamento de polpas e drenagens e o controle hidráulico dos fluxos abrasivos.

Essa abordagem integrada é fundamental para garantir estabilidade operacional, confiabilidade e continuidade do processo.

Eficiência na dosagem de reagentes

As bombas dosadoras OMEL são responsáveis pela injeção precisa e controlada dos reagentes de flotação, atuando nos seguintes pontos do processo:

- Pré-condicionamento da polpa;

- Alimentação das células rougher;

- Etapas de limpeza (cleaner);

- Circuito scavenger;

- Controle fino de pH em tanques e sistemas auxiliares.

Essa dosagem precisa assegura seletividade metalúrgica, estabilidade da espuma e repetibilidade operacional, fatores críticos para o desempenho global da flotação.

Bombeamento de polpas e drenagens

As bombas verticais OMEL VS4 atuam no bombeamento de drenagens de cavas de minas e cisternas, especialmente em:

- Sumps de piso sob linhas de flotação;

- Pits de drenagem associados às áreas rougher, cleaner e scavenger;

Sua robustez construtiva e adequação a ambientes severos garantem operação contínua, mesmo em condições mais pesadas de trabalho.

Controle e isolamento de fluxo com válvulas de mangote

Complementando os sistemas de bombeamento, as válvulas mangote desempenham papel essencial no controle e isolamento de fluxos de polpa mineral ao longo do circuito de flotação. Sua aplicação é comum em:

- Linhas de transferência entre células;

- Descargas de sumps e caixas de polpa;

- Circuitos de recirculação e retorno;

- Pontos de isolamento para manutenção.

Devido à sua passagem plena, elevada resistência à abrasão e excelente capacidade de vedação, as válvulas mangote asseguram confiabilidade hidráulica, reduzem riscos de entupimento e contribuem para a mitigação de paradas não programadas.

Tendências da flotação e alinhamento com as soluções OMEL

As indústrias de mineração têm direcionado investimentos para tecnologias que aumentem a eficiência, confiabilidade operacional e sustentabilidade dos processos, com destaque para:

- Desenvolvimento de reagentes mais seletivos e ambientalmente sustentáveis;

- Ampliação do controle automatizado e em tempo real das variáveis do processo;

- Flotação de partículas ultrafinas e minérios de baixo teor;

- Uso de células de grande volume (660m³ ou superiores);

- Aplicação de inteligência artificial e visão computacional no monitoramento da espuma.

As soluções OMEL se alinham diretamente a essas tendências ao oferecer:

- Bombas dosadoras com repetibilidade de até 1%, fundamentais para sistemas de automação e controle avançado de reagentes;

- Bombas verticais projetadas para operação contínua com baixa manutenção, reduzindo custos operacionais e aumentando a disponibilidade da planta;

- Compatibilidade de materiais com reagentes modernos e ambientes químicos agressivos;

- Válvulas mangote robustas, adequadas ao controle de polpas abrasivas em plantas cada vez mais complexas e automatizadas;

Essa combinação posiciona a OMEL como fornecedora de soluções integradas e alinhadas às demandas atuais e futuras da flotação no segmento da mineração.

Conclusão

A flotação é um processo sensível e altamente dependente do controle rigoroso de variáveis químicas e hidráulicas. A confiabilidade das bombas dosadoras, válvulas mangote e das bombas verticais OMEL garante precisão, estabilidade e segurança operacional, reduzindo riscos de perda ou paradas de planta.

Com soluções projetadas para ambientes severos, ampla gama de materiais, modularidade e engenharia nacional consolidada, a OMEL se posiciona como parceira estratégica para operações de flotação em mineração, desde pequenas plantas até grandes complexos concentradores.

Precisa de Ajuda?

Entre em contato e entenda como podemos ajudá-lo a superar os desafios do dia a dia da sua operação de flotação.

Temos soluções sob medida com a confiabilidade e robustez que só a OMEL entrega.